Reattori a pressione sono indispensabili in molti processi industriali, in particolare nei settori farmaceutico e di trasformazione degli alimenti, dove offrono vantaggi essenziali che li rendono le attrezzature ideali per condurre reazioni in condizioni controllate ad alta pressione e temperatura. La loro capacità di gestire queste condizioni complesse garantisce che le reazioni possano procedere in modo efficiente, sicuro e con precisione, che è cruciale nei settori in cui la qualità, la sicurezza e l'efficienza del prodotto sono di fondamentale importanza.

Uno dei motivi principali per cui i reattori dei vasi di pressione sono così ampiamente utilizzati nei prodotti farmaceutici e la lavorazione degli alimenti è la loro capacità di controllare con precisione le condizioni in cui si verificano reazioni chimiche. Nell'industria farmaceutica, ad esempio, la sintesi dei farmaci richiede spesso condizioni molto specifiche come temperature precise, pressioni e velocità di miscelazione per ottenere la corretta struttura chimica e la potenza degli ingredienti farmaceutici attivi (API). Allo stesso modo, nel settore alimentare, processi come fermentazione, pastorizzazione e sterilizzazione richiedono temperatura e pressione strettamente controllate per garantire la sicurezza, la qualità e la coerenza del prodotto. I reattori a pressione sono dotati di sistemi sofisticati per regolare questi parametri critici, fornendo così un ambiente controllato che ottimizza le condizioni di reazione e garantisce risultati coerenti.

Oltre a offrire un controllo preciso, i reattori del vaso di pressione consentono anche tempi di reazione più rapidi. Le condizioni ad alta pressione e ad alta temperatura all'interno di questi reattori accelerano significativamente i tassi di reazione, il che è un vantaggio chiave sia nelle industrie farmaceutiche che al cibo. Nella produzione farmaceutica, i tempi di reazione accelerata consentono una produzione più efficiente, riducendo i tempi di elaborazione batch e alla fine riducendo i costi. Le reazioni più veloci aumentano anche la produttività, il che è essenziale quando si producono grandi volumi di farmaci. Allo stesso modo, nel settore della trasformazione alimentare, la capacità di accelerare le reazioni consente cicli di produzione più rapidi, sia che si tratti della fermentazione degli ingredienti alimentari o della pastorizzazione dei prodotti per garantire la sicurezza preservando il sapore e il valore nutrizionale. L'aumento del tasso di reazione può anche aiutare i produttori di alimenti a soddisfare l'aumento della domanda dei consumatori mantenendo la qualità del prodotto.

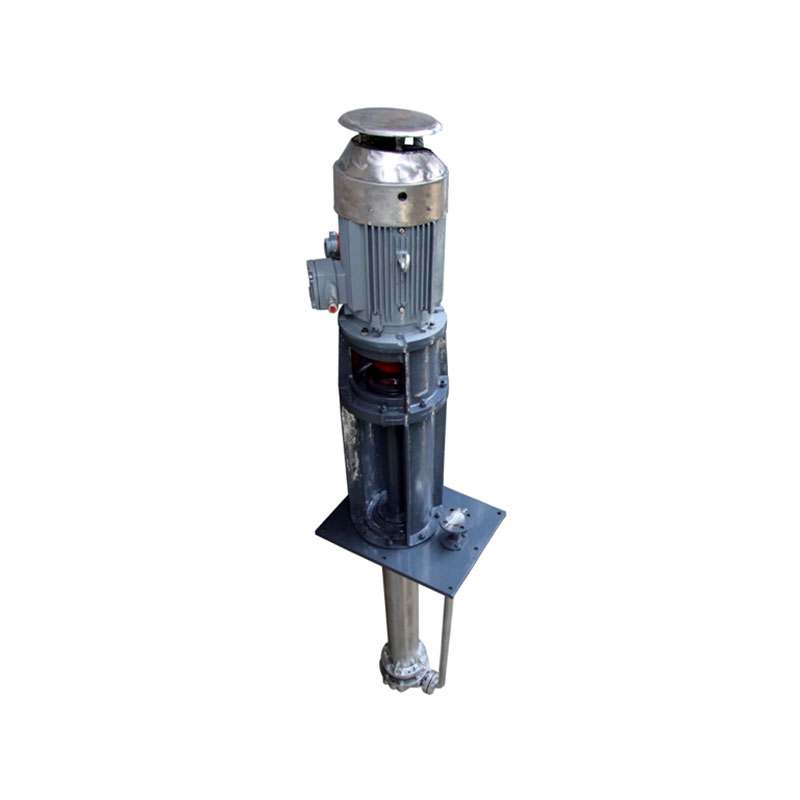

La sicurezza è un altro fattore critico che contribuisce all'uso diffuso dei reattori dei vasi di pressione in questi settori. Sia i prodotti farmaceutici che la trasformazione alimentare comportano l'uso di sostanze reattive o volatili che possono comportare rischi per la sicurezza se non gestiti correttamente. I reattori a pressione sono progettati con materiali robusti, come acciaio inossidabile o altre leghe ad alta resistenza e sono dotati di caratteristiche di sicurezza come le valvole di sicurezza, che impediscono la sovra-pressurizzazione. Questi meccanismi di sicurezza assicurano che eventuali reazioni potenzialmente pericolose siano condotte all'interno dei parametri di sicurezza, proteggendo sia gli operatori che l'integrità dei prodotti. Nella produzione farmaceutica, in cui la stabilità e la sicurezza dei prodotti chimici sono cruciali e nella produzione alimentare, dove i rischi di contaminazione devono essere ridotti al minimo, i reattori a pressione forniscono la sicurezza necessaria per gestire tali materiali in modo sicuro.

Inoltre, la versatilità dei reattori a pressione è un altro fattore che contribuisce alla loro popolarità in questi settori. Sia nei prodotti farmaceutici che nella trasformazione alimentare, ci sono un'ampia varietà di reazioni che devono essere eseguite e la versatilità dei reattori del vaso di pressione consente loro di essere utilizzati attraverso una vasta gamma di applicazioni. Nell'industria farmaceutica, questi reattori possono essere impiegati per la sintesi dei farmaci, la produzione intermedia e persino gli esperimenti di ricerca su piccola scala. I reattori possono essere personalizzati per ospitare diversi tipi di reazione, come idrogenazione, polimerizzazione e condensazione, rendendoli ideali per varie fasi di produzione farmaceutica. Allo stesso modo, nel settore alimentare, i reattori a pressione possono gestire processi come birra, fermentazione, sterilizzazione e pastorizzazione, fornendo una soluzione flessibile per diversi prodotti alimentari.

Un altro vantaggio chiave dei reattori a base di recipienti a pressione è la loro capacità di aiutare i produttori a soddisfare severi requisiti normativi. Entrambe le industrie farmaceutiche e di trasformazione alimentare sono altamente regolate per garantire la sicurezza dei consumatori e la qualità del prodotto. Nei prodotti farmaceutici, ad esempio, i processi di produzione di farmaci devono rispettare le buone pratiche di produzione (GMP), che fissano linee guida rigorose per le attrezzature e le condizioni di produzione. I reattori a pressione progettati per l'industria farmaceutica sono costruiti per soddisfare questi standard, garantendo che i farmaci vengano prodotti in modo sicuro, coerente e senza contaminazione. Allo stesso modo, nell'industria alimentare, gli standard normativi come il sistema di controllo critico del punto di controllo critico (HACCP) regolano la sicurezza alimentare.

.jpg)

TOP

TOP