Introduzione: l'importanza e lo sviluppo dei recipienti a pressione

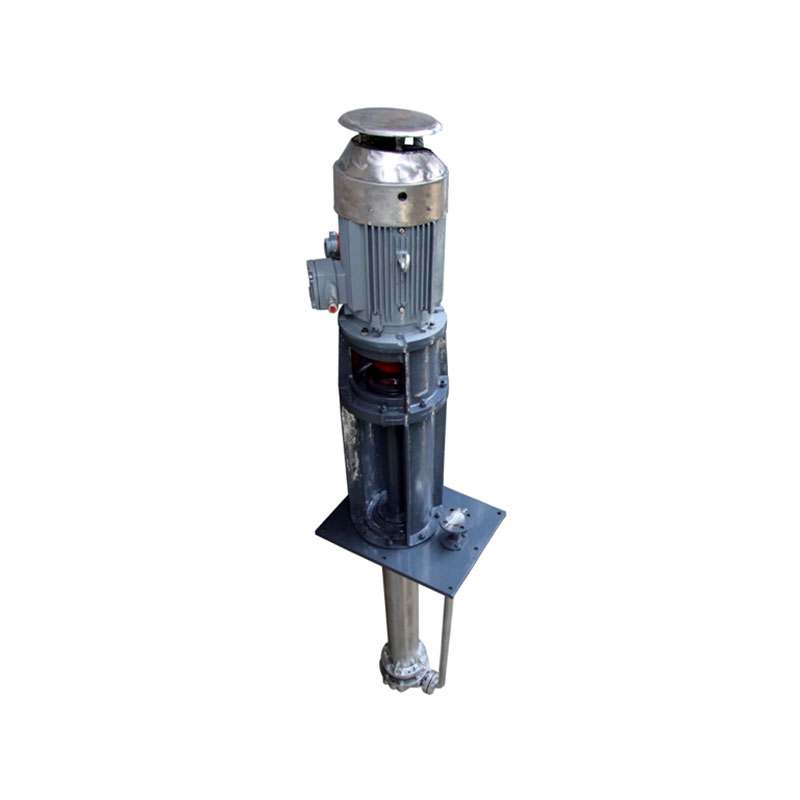

Recipienti a pressione sono apparecchiature essenziali nella produzione industriale, ampiamente utilizzate in settori quali l'ingegneria chimica, l'energia e l'aerospaziale. Queste navi sono soggette a temperature e pressioni elevate, richiedendo che i loro materiali abbiano elevata sicurezza, affidabilità e durata. Negli ultimi decenni, i materiali metallici tradizionali (come acciaio al carbonio e acciaio inossidabile) sono stati ampiamente utilizzati nella produzione di recipienti a pressione. Tuttavia, con i progressi tecnologici, i nuovi recipienti a pressione in materiale composito hanno gradualmente guadagnato attenzione. I materiali compositi, con i loro vantaggi unici, come la leggerezza e la forte resistenza alla corrosione, stanno diventando potenziali alternative ai recipienti a pressione metallici.

1. Vantaggi e svantaggi dei tradizionali recipienti a pressione

1.1 Vantaggi:

Tecnologia e standard maturi

I tradizionali recipienti a pressione metallici, in particolare quelli realizzati in acciaio inossidabile o acciaio al carbonio, sono stati sottoposti ad anni di verifica tecnologica e hanno una vasta gamma di applicazioni. Seguono inoltre una serie di standard maturi di progettazione, ispezione e sicurezza (come ASME, API). Questi standard consolidati rendono i recipienti a pressione metallici molto affidabili in termini di sicurezza e sono ampiamente accettati in varie applicazioni industriali.

Elevata capacità di carico

I materiali metallici generalmente possiedono un'elevata robustezza e resistenza alla pressione. Che si tratti di trivellazioni petrolifere, reazioni chimiche o altri ambienti ad alta pressione, i recipienti a pressione metallici possono resistere a condizioni estreme di pressione interna ed esterna. Ciò rende i recipienti a pressione metallici adatti per applicazioni ad alta pressione che richiedono standard rigorosi.

Buona resistenza alla corrosione e stabilità

Per alcuni ambienti di reazione chimica ad alta richiesta (ad esempio, stoccaggio di gas o liquidi ad alta temperatura e alta pressione), i materiali metallici, in particolare l'acciaio inossidabile, possono offrire prestazioni stabili con forte resistenza alla corrosione. Ciò li rende particolarmente adatti a specifici settori industriali.

1.2 Svantaggi:

Peso pesante

Uno dei principali svantaggi dei recipienti a pressione metallici è il loro peso. Per le applicazioni in cui la riduzione del peso o requisiti di peso rigorosi sono fondamentali (come nel settore aerospaziale, dei droni, ecc.), i recipienti a pressione in metallo potrebbero non essere la scelta migliore. L'elevata densità dei materiali metallici rende difficile ottenere la riduzione di peso desiderata.

Resistenza alla corrosione limitata

Sebbene l'acciaio inossidabile abbia una buona resistenza alla corrosione, in ambienti estremi (come ambienti ad alta acidità o salini), i recipienti metallici possono comunque soffrire di corrosione, causando perdite o guasti. Ciò limita l'uso di recipienti metallici in ambienti chimicamente corrosivi.

Saldatura e produzione complesse

La produzione di recipienti a pressione metallici di grandi dimensioni richiede in genere tecniche di saldatura complesse, che possono influire sulla qualità e sull'affidabilità complessive dei recipienti. Durante il processo di saldatura possono verificarsi difetti come microfessurazioni o concentrazioni di tensioni che compromettono la sicurezza dell'imbarcazione.

2. L'ascesa dei nuovi recipienti a pressione in materiale composito

2.1 Vantaggi:

Peso più leggero

I materiali compositi (come fibra di carbonio e fibra di vetro) sono molto più leggeri dei materiali metallici. Ciò rende i recipienti a pressione in materiale composito particolarmente vantaggiosi nelle applicazioni che richiedono una riduzione del peso, come nel settore aerospaziale, dei trasporti e dello stoccaggio di gas ad alta pressione.

Eccellente resistenza alla corrosione

I materiali compositi hanno una resistenza alla corrosione di gran lunga superiore rispetto ai metalli. In ambienti chimicamente corrosivi, i recipienti in materiale composito possono durare più a lungo ed evitare i problemi che devono affrontare i recipienti in metallo. Ciò li rende particolarmente adatti per applicazioni di stoccaggio e trasporto di prodotti chimici.

Design flessibile

I materiali compositi possono essere personalizzati per ottimizzare resistenza ed elasticità regolando la direzione delle fibre e la struttura della stratificazione. Ciò consente di progettare recipienti a pressione compositi su misura per esigenze diverse, migliorando l’efficienza e la sicurezza. Ad esempio, in alcune applicazioni ad alta pressione, la progettazione di recipienti compositi può ottimizzare la distribuzione della pressione, riducendo le concentrazioni di stress.

2.2 Svantaggi:

Costo elevato

Nonostante i loro vantaggi, il costo di produzione dei materiali compositi è solitamente molto più elevato di quello dei metalli tradizionali. I compositi ad alte prestazioni (come i compositi in fibra di carbonio) sono particolarmente costosi. Di conseguenza, l’investimento iniziale per i recipienti a pressione in materiale composito è relativamente elevato, il che può rappresentare un fattore limitante nelle industrie sensibili ai costi.

Resistenza limitata alle alte temperature

Sebbene i materiali compositi funzionino bene a temperature normali e basse, alcuni compositi potrebbero non soddisfare le prestazioni richieste in ambienti a temperature estremamente elevate. I materiali metallici offrono in genere prestazioni più stabili alle alte temperature, il che rappresenta una sfida per i materiali compositi in alcune applicazioni ad alte temperature estreme.

Problemi di affidabilità a lungo termine

I materiali compositi possono sviluppare microfessure o subire danni da fatica per periodi di utilizzo prolungati, soprattutto in ambienti operativi ripetitivi e ad alta pressione. Rispetto ai recipienti a pressione metallici, i materiali compositi possono richiedere ispezioni e manutenzioni più frequenti per garantire sicurezza e affidabilità a lungo termine.

3. Confronto: una considerazione completa di sicurezza ed efficienza

3.1 Confronto sulla sicurezza

Recipienti a pressione in metallo

I recipienti a pressione metallici generalmente dimostrano un'elevata sicurezza complessiva. Presentano una forte stabilità e resistenza agli urti in condizioni di alta pressione. Quando la pressione supera il limite, i materiali metallici subiscono una deformazione plastica, impedendo la rottura improvvisa del recipiente. Tuttavia, una volta raggiunto il limite, i recipienti metallici possono subire fratture fragili, soprattutto in condizioni di bassa temperatura o con l'invecchiamento dei materiali.

Recipienti a pressione in materiale composito

I recipienti a pressione in materiale composito tendono a rompersi più improvvisamente. A differenza dei recipienti metallici, che si deformano sotto pressione, i recipienti compositi possono cedere più bruscamente se si verificano crepe o difetti. Tuttavia, le navi in composito sono spesso progettate con più strati, il che rallenta la propagazione delle crepe e migliora la sicurezza della nave. Inoltre, i vasi compositi possono essere ottimizzati per ridurre le concentrazioni di stress, migliorando la loro resistenza alla rottura.

3.2 Confronto di efficienza

Vasi in metallo

I recipienti metallici hanno una forte capacità di carico, che li rende adatti per applicazioni di grandi volumi e ad alta pressione. Possono soddisfare le esigenze della maggior parte dei settori industriali e, in ambienti con pressioni o temperature estreme, i contenitori metallici forniscono stabilità e affidabilità superiori. Ciò li rende la prima scelta in molti settori tradizionali.

Recipienti in materiale composito

Sebbene i recipienti in materiale composito siano leggermente più deboli in termini di capacità di carico rispetto ai recipienti in metallo, il loro design leggero li rende altamente efficienti nelle moderne applicazioni industriali in cui le limitazioni di peso, pressione e volume sono fondamentali. Di conseguenza, le navi in materiale composito eccellono in settori quali quello aerospaziale, automobilistico e dello stoccaggio di energia.

4. Tendenze del settore e prospettive future

Con i continui sviluppi nella tecnologia dei materiali compositi, molti settori industriali di fascia alta stanno gradualmente adottando recipienti a pressione in materiali compositi per migliorare l'efficienza e ridurre i costi, migliorando al contempo le prestazioni complessive. In futuro, la combinazione di metallo e materiali compositi potrebbe diventare la tendenza. Ad esempio, i recipienti metallici potrebbero essere utilizzati nelle regioni ad alta pressione, mentre i materiali compositi potrebbero essere utilizzati nelle sezioni a bassa pressione, ottenendo il miglior equilibrio tra sicurezza ed efficienza.

.jpg)

TOP

TOP