1. Trasporto efficiente di liquidi e gas

Nelle industrie chimiche e petrolifere, il trasporto efficiente di liquidi e gas è una funzione fondamentale di pompe industriali . Che si tratti del trasporto di materie prime o della consegna della pipeline di prodotti finiti, le pompe svolgono un ruolo indispensabile in questi processi. In particolare, le pompe industriali sono utilizzate per:

A) Trasporto di materie prime

Nell'industria petrolifera, le pompe industriali vengono utilizzate per estrarre petrolio greggio dai campi petroliferi e trasportarlo a raffinerie o impianti di stoccaggio. La pompa è responsabile del sollevamento del petrolio greggio dal serbatoio sotterraneo alla superficie e dello spostarlo attraverso le condutture.

b) Gestione dei fluidi

Nell'industria chimica, le pompe sono comunemente utilizzate per gestire solventi chimici, catalizzatori e altri liquidi essenziali. Diverse sostanze chimiche hanno proprietà fisiche diverse (ad es. Viscosità, corrosività), quindi le pompe devono essere progettate per tenere conto di queste caratteristiche fluide per garantire un funzionamento stabile.

c) Trasporto di gas

Nell'industria petrolifera e del gas, le pompe vengono utilizzate anche per il trasporto di gas. Ad esempio, il gas naturale viene trasportato tramite condotte ad alta pressione e le pompe aiutano a garantire il flusso stabile di gas attraverso questi sistemi.

2. Controllo preciso dei fluidi

Nei processi di produzione delle industrie chimiche e petrolifere, molte reazioni richiedono fluidi per entrare in reattori a velocità, pressioni e temperature specifiche. È qui che il controllo preciso fornito dalle pompe diventa cruciale.

a) Controllo del flusso

Nelle reazioni chimiche, il flusso di fluidi influisce direttamente sull'efficienza della reazione e la qualità del prodotto. Le moderne pompe industriali possono regolare la portata, la pressione e altri parametri per garantire condizioni di reazione ottimali.

b) Controllo della pressione e della temperatura

Alcune reazioni richiedono il mantenimento di condizioni specifiche di pressione e temperatura. La capacità della pompa di controllare la pressione e la temperatura assicura che i fluidi entrino nei reattori in uno stato stabile, evitando una pressione eccessiva o insufficiente che potrebbe portare a incidenti.

3. Gestione fluidi corrosivi e ad alta temperatura

Nelle industrie chimiche e petrolifere, molti processi prevedono la gestione di fluidi altamente corrosivi o ad alta temperatura. Le pompe devono essere in grado di operare in queste condizioni estreme.

a) Gestione del fluido corrosivo

Molti prodotti chimici, come acidi, alcali e solventi, sono altamente corrosivi, ponendo elevate esigenze sui materiali della pompa. Le pompe sono in genere realizzate con materiali resistenti alla corrosione come acciaio inossidabile, leghe di titanio o ceramiche per resistere a ambienti chimici duri.

b) Manifestazione dei fluidi ad alta temperatura

Nella raffinazione del petrolio, le temperature dei fluidi possono superare i 300 ° C. Le pompe utilizzate per gestire i fluidi ad alta temperatura devono essere progettate per resistere a queste temperature elevate senza soffrire di degrado del materiale o prestazioni ridotte.

4. Durata e affidabilità

Gli ambienti di produzione nelle industrie chimiche e petrolifere sono spesso molto difficili, richiedono che le pompe abbiano un'alta durata e affidabilità.

a) Funzionamento continuo

L'estrazione di petrolio e la produzione chimica richiedono spesso un funzionamento continuo di 24 ore e qualsiasi fallimento delle attrezzature può portare a tempi di inattività della produzione. Pertanto, le pompe industriali devono essere altamente affidabili e in grado di resistere a estesi periodi di funzionamento senza guasti.

b) prevenire perdite e contaminazione

Nei processi che coinvolgono fluidi tossici, infiammabili o corrosivi, la capacità di tenuta della pompa è fondamentale. Le pompe moderne utilizzano guarnizioni doppie meccaniche e altre tecnologie, come il raffreddamento a liquido di tenuta, per prevenire perdite e ridurre al minimo la contaminazione ambientale.

5. Protezione ambientale e trattamento delle acque reflue

Nelle industrie petrolifere e chimiche, il trattamento delle acque reflue e delle emissioni è una preoccupazione ambientale chiave. Le pompe industriali svolgono un ruolo essenziale in questi processi.

a) Trasporto e trattamento delle acque reflue

Nella produzione chimica, la raccolta, il trasporto e il trattamento delle acque reflue richiedono sistemi di pompaggio efficienti. Le pompe assicurano che i flussi di acque reflue attraverso i sistemi di trattamento, riducendo le concentrazioni di inquinanti per soddisfare gli standard di scarica.

b) separazione e scarico dell'acqua petrolifera

Nell'estrazione di petrolio, la separazione delle acque petrolifere è un passo cruciale. Le pompe vengono utilizzate nelle unità di separazione delle acque petrolifere per spostare l'olio misto e l'acqua nei sistemi di trattamento delle acque reflue per ulteriori elaborazioni.

6. Miglioramento della produzione e risparmi energetici

Nelle industrie petrolifere e chimiche, l'efficienza energetica è cruciale, soprattutto quando i costi energetici aumentano. L'efficienza delle pompe influisce direttamente sull'economia della produzione.

a) Migliorare l'efficienza della produzione

Ottimizzando i parametri di progettazione e operazione delle pompe, le pompe industriali possono ridurre la perdita di energia e migliorare l'efficienza del trasporto dei fluidi. Ciò non solo aiuta a migliorare la produttività, ma riduce anche il consumo di energia.

b) Applicazione di tecnologie di risparmio energetico

Con i progressi tecnologici, le moderne pompe industriali impiegano tecnologie di risparmio energetico, come unità a frequenza variabile (VFD) e progetti a basso rumore, per regolare le condizioni operative in base alle esigenze di flusso e pressione, evitando rifiuti di energia non necessari.

7. Automazione e intelligenza

Le moderne pompe industriali si muovono sempre più verso sistemi intelligenti, ottimizzando il funzionamento attraverso l'automazione.

a) Monitoraggio e regolazione automatica

Le pompe intelligenti possono monitorare i parametri come la portata, la pressione e la temperatura in tempo reale. Si regolano automaticamente per ottimizzare l'efficienza del lavoro. Ad esempio, la pompa può regolare automaticamente la portata in base alle esigenze del processo chimico, riducendo la necessità di un intervento manuale.

b) diagnosi e previsione dei guasti

I moderni sistemi di pompe sono dotati di sensori e sistemi di monitoraggio per rilevare eventuali irregolarità nelle prestazioni della pompa. Questi sistemi prevedono potenziali guasti, consentendo la manutenzione preventiva e riducendo la probabilità di tempi di inattività inaspettati.

8. Gestione delle condizioni operative estreme

Nelle industrie petrolifere e chimiche, molti ambienti operativi sono complessi e pericolosi, che richiedono pompe in grado di gestire condizioni estreme.

a) ambienti ad alta pressione

Alcuni processi di estrazione dell'olio e prodotti chimici richiedono operazioni ad altissima pressione. Le pompe devono essere in grado di gestire queste pressioni per garantire un trasporto fluido stabile senza guasti.

b) condizioni di temperatura estrema

In applicazioni specializzate, come l'estrazione dell'olio offshore, le pompe devono funzionare a temperature estremamente basse. Le pompe devono essere progettate per resistere al congelamento e alla funzione in modo affidabile in queste difficili condizioni.

9. Diversi tipi di pompa per esigenze diverse

Le industrie chimiche e petrolifere richiedono che le pompe gestiscano un'ampia varietà di fluidi, ciascuno con le proprie caratteristiche. Diversi tipi di pompe sono adatti per compiti diversi.

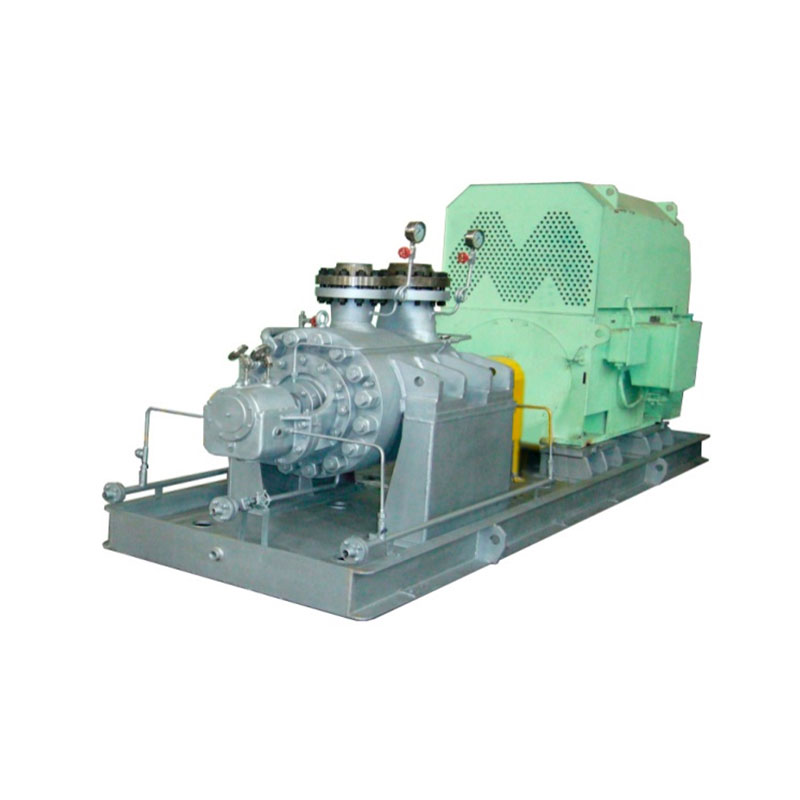

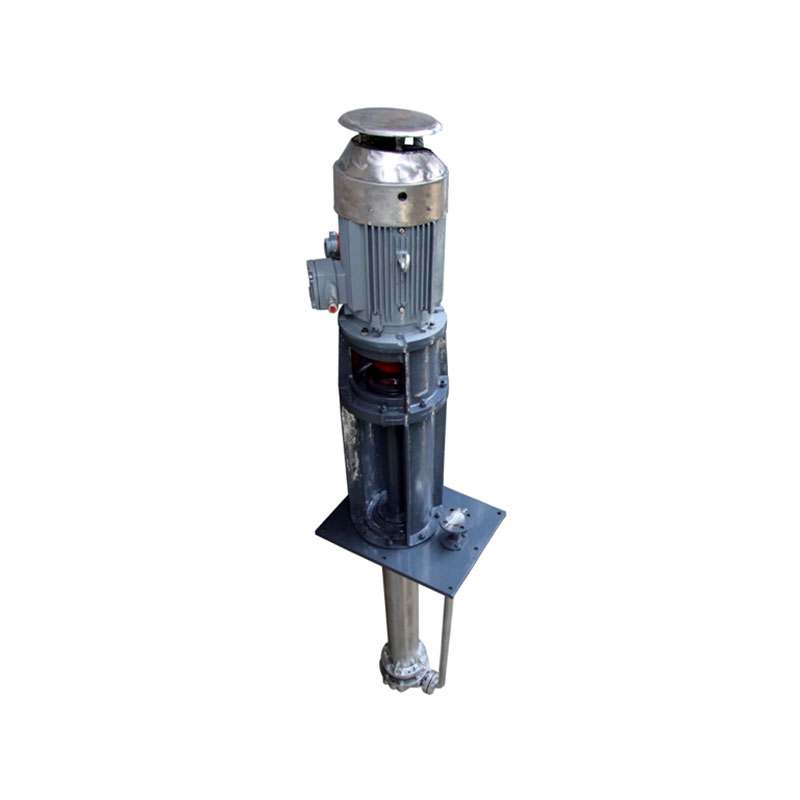

a) Pompe centrifughe

Le pompe centrifughe sono ampiamente utilizzate per il trasporto di liquidi a bassa viscosità come acqua, solventi e oli. Sono adatti per applicazioni ad alto flusso nelle piante chimiche.

b) Pompe a vite

Le pompe a vite sono ideali per fluidi ad alta viscosità, come oli pesanti e asfalto, che si trovano comunemente nell'industria petrolifera.

c) Pompe diaframma

Le pompe di diaframma vengono utilizzate per maneggiare sostanze chimiche pericolose e fanghi contenenti particelle solide. Queste pompe sono altamente resistenti alla corrosione e sono comunemente usate nei processi che coinvolgono acidi e alcali.

10. Backup di emergenza e design ridondante

Nelle industrie petrolifere e chimiche, la ridondanza delle attrezzature è cruciale, specialmente nei processi di produzione critici.

a) sistemi di pompaggio ridondanti

Per garantire che la produzione continui ininterrottamente in caso di guasto delle apparecchiature, molti processi critici sono dotati di sistemi di pompa di backup. Questi design ridondanti consentono il passaggio senza soluzione di continuità alle pompe di backup in caso di guasto nella pompa primaria.

b) funzionalità di commutazione automatica

Le moderne pompe industriali sono dotate di sistemi di controllo che possono passare automaticamente tra la pompa principale e la pompa di backup. Ciò riduce la complessità delle operazioni manuali e minimizza il potenziale di errori.

| Tipo di pompa | Applicazioni | Caratteristiche |

|---|---|---|

| Pompa centrifuga | Liquidi a bassa viscosità (ad es. Acqua, solventi) | Portate alte portate, struttura semplice, adatto per il trasporto su larga scala |

| Pompa a vite | Liquidi ad alta viscosità (ad es. Oli pesanti, asfalto) | Adatto per fluidi ad alta viscosità, forte adattabilità |

| Pompa diaframma | Sostanze chimiche pericolose, fanghi contenenti solidi | Resistenza ad alta corrosione, utilizzata per la gestione di sostanze chimiche speciali |

.jpg)

TOP

TOP