1. Introduzione

Serbatoi di reciprochi a pressione sono dispositivi in grado di resistere a una certa pressione e utilizzati per immagazzinare gas o liquidi. Sono ampiamente utilizzati in settori come petrolchimici, gas naturale, generazione di energia, metallurgia, prodotti farmaceutici e cibo. Spesso memorizzano mezzi ad alta pressione, alta temperatura, infiammabile, esplosiva o tossica. Pertanto, la razionalità del loro design determina direttamente la durata della sicurezza e della servizio dell'attrezzatura.

Ignorare i fattori chiave durante la fase di progettazione o la mancata difesa di regolamenti di sicurezza pertinenti può portare a gravi incidenti come perdite e esplosioni durante il funzionamento, con conseguenti perdite significative e perdite economiche. Pertanto, la progettazione scientifica e la rigorosa aderenza agli standard di sicurezza sono prerequisiti per garantire un funzionamento affidabile dei serbatoi di stoccaggio.

2. Fattori di progettazione chiave

Pressione di lavoro e temperatura

Pressione di progettazione: il design dovrebbe essere basato sulla massima pressione operativa che il serbatoio può resistere, con un margine di sicurezza sufficiente.

Temperatura di progettazione: non solo dovrebbe essere considerata la normale temperatura operativa, ma anche le fluttuazioni della temperatura durante le condizioni meteorologiche di avvio, arresto e estrema.

Esempio: i serbatoi di accumulo di gas naturale liquefatto (GNL) devono funzionare a temperature estremamente basse (circa -162 ° C). Pertanto, l'acciaio criogenico o i materiali compositi devono essere utilizzati per prevenire incidenti causati da fratture fragili. PRESENTAZIONE MEDIO CARATTERISTICHE

Innesco ed esplosività: i serbatoi di stoccaggio del gas per propano e butano richiedono dispositivi a prova di esplosione e rigorosi progetti di tenuta.

Corrosività: liquidi corrosivi come acido solforico e acido cloridrico pongono richieste estremamente elevate sui materiali del serbatoio, spesso usando acciaio inossidabile o rivestimenti resistenti alla corrosione.

Tossicità: quando si conserva gas come ammoniaca e cloro, oltre alla selezione del materiale, sono necessarie conchiglie a doppio parete o sistemi di spruzzo di emergenza come misure di sicurezza.

Selezione del materiale

Acciaio al carbonio: basso costo, adatto alla temperatura e alla pressione normale o ai serbatoi di stoccaggio a bassa pressione, ma ha una scarsa resistenza alla corrosione.

Acciaio inossidabile: offre un'eccellente resistenza alla corrosione e alla temperatura, adatto a industrie come cibo, prodotti farmaceutici e sostanze chimiche, ma è più costoso.

Acciaio in lega: utilizzato in ambienti ad alta temperatura e ad alta pressione, come i serbatoi di stoccaggio della caldaia della pianta elettrica.

Materiali compositi: negli ultimi anni sono stati sempre più utilizzati nelle applicazioni che richiedono materiali leggeri e resistenti alla corrosione.

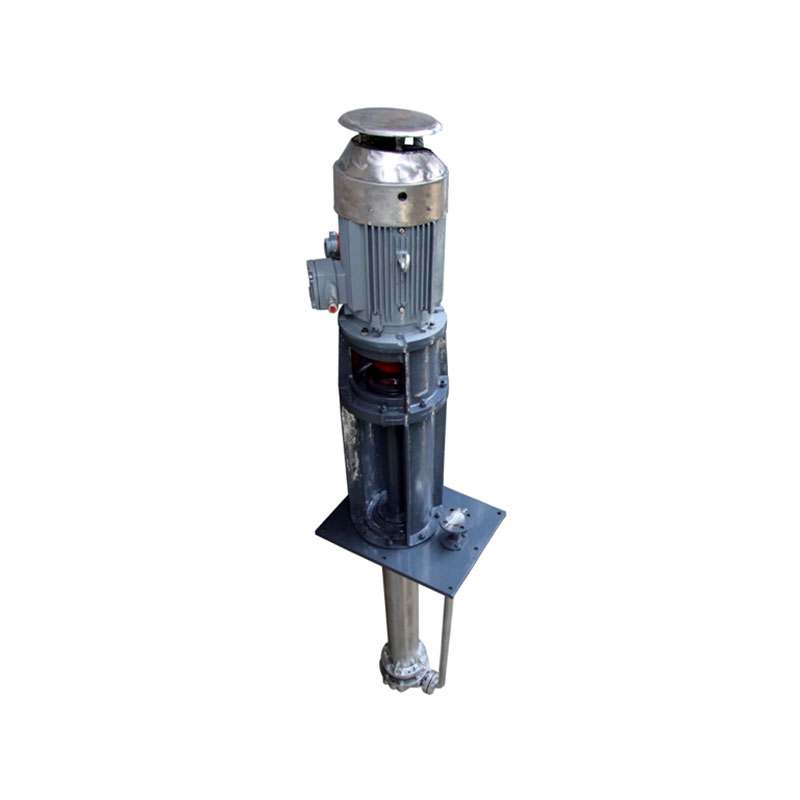

Design strutturale

Le strutture comuni comprendono verticali, orizzontali, sferici e cilindrici. I serbatoi sferici possono resistere alla pressione interna relativamente uniforme e sono comunemente usati per conservare gas liquefatti. Design di spessore: in base alle formule di calcolo dello spessore della parete (come quelle fornite da ASME e GB150), assicurarsi che lo spessore della parete possa resistere alla pressione evitando i rifiuti di materiale.

Processo di saldatura: la saldatura è il collegamento più debole, che richiede un controllo di qualità rigoroso e test non distruttivi.

Produzione e lavorazione

Controllo della qualità di saldatura: i test radiografici (RT), i test ad ultrasuoni (UT), i test penetranti (PT) e il test delle particelle magnetiche (MT) sono usati per garantire la qualità della saldatura.

Trattamento termico: le piastre di acciaio spesse richiedono un trattamento termico complessivo dopo la saldatura per alleviare lo stress e prevenire fratture fragili.

Processi di formazione: per processi come avvolgimento freddo e pressione a caldo, assicurarsi che la piastra di acciaio non produca crepe o stress residuo eccessivo dopo la formazione.

3. Regolamenti e standard di sicurezza

Standard internazionali

Codice ASME Boiler & Pressel Borse (American Society of Mechanical Engineers): il codice di progettazione della nave a pressione più utilizzato in tutto il mondo, coprendo l'intero processo di progettazione, produzione e ispezione. API 650/620 (American Petroleum Institute): utilizzato principalmente per la progettazione e la costruzione di serbatoi di stoccaggio di grande capacità. L'API 650 si applica ai serbatoi di pressione atmosferica, mentre API 620 si applica ai serbatoi criogenici e a bassa pressione.

Standard cinesi

GB 150 "vasi a pressione": standard di progettazione della nave a pressione in Cina.

GB/T 151 "scambiatori di calore a guscio e tubo": regolamenti dettagliati per i vasi di pressione di scambio di calore.

TSG 21 "regolamenti sulla supervisione tecnica della sicurezza delle navi a pressione fissa": regolamenti di gestione della sicurezza dalla progettazione, produzione, ispezione operativa.

Margine di sicurezza del design

Analisi dello stress: l'analisi degli elementi finiti (FEA) viene utilizzata per calcolare la distribuzione dello stress in vari componenti per garantire un ragionevole fattore di sicurezza.

Considerazioni sul carico: oltre alla pressione interna, devono essere considerati anche fattori esterni come terremoti, carichi di vento e carichi di neve.

Accessori per la sicurezza

Valvola di sicurezza: impedisce ai serbatoi di operare sotto pressione.

Disco di rottura: rilascia pressione in condizioni estreme per proteggere il serbatoio.

Indicatore di pressione e indicatore di livello: monitorare lo stato operativo in tempo reale. Sistema di controllo e allarme automatico: utilizza sensori e PLC per abilitare il monitoraggio remoto e gli avvisi di incidenti.

4. Ispezione e manutenzione

Ispezione pre-spedizione: include un test di pressione idraulica (per verificare la capacità del cuscinetto di pressione) e un test di ermerazione (per prevenire le perdite).

Ispezione in servizio: il test dello spessore ultrasonico e il monitoraggio del tasso di corrosione vengono utilizzati per valutare il degrado delle apparecchiature.

Ispezione periodica: sono richieste ispezioni regolari e complete in conformità con le leggi e i regolamenti (come i regolamenti sulla supervisione della sicurezza delle attrezzature speciali).

Gestione del ciclo di vita: viene stabilito un archivio completo del ciclo di vita per il serbatoio di stoccaggio, documentando i dati di progettazione, produzione, funzionamento e manutenzione per facilitare la valutazione del rischio.

.jpg)

TOP

TOP