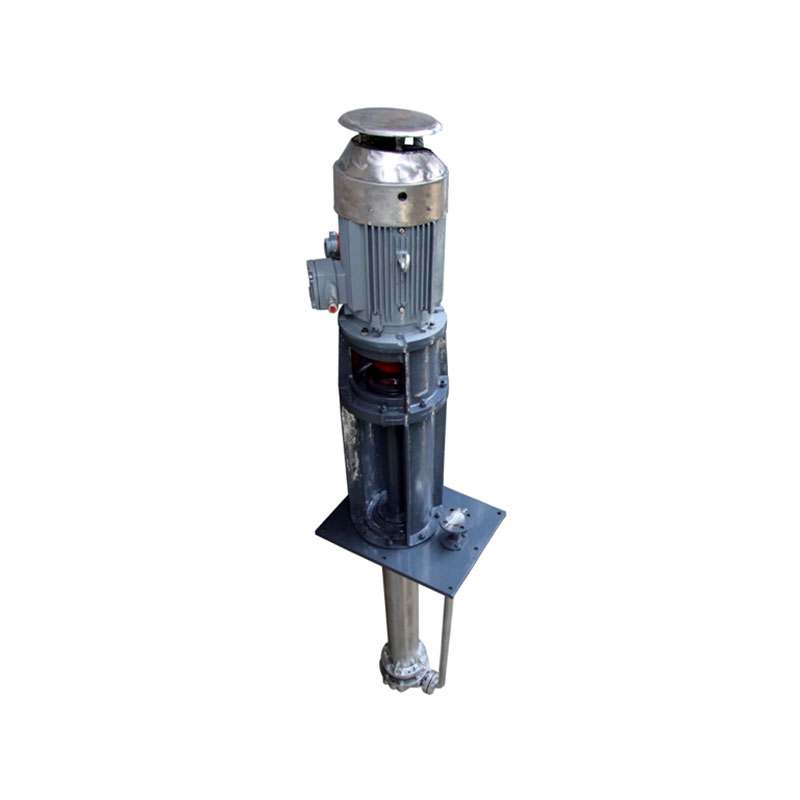

Pompe chimiche industriali sono progettati per il trasferimento di fluidi aggressivi, corrosivi e viscosi. Sono fondamentali in settori come la lavorazione chimica, i prodotti farmaceutici, la produzione alimentare e altro ancora. Queste pompe aiutano a garantire un trasferimento fluido efficiente, sicuro e coerente, rendendole indispensabili in molti ambienti di produzione.

Caratteristiche chiave delle pompe chimiche industriali

Costruzione materiale

I materiali utilizzati nella costruzione di pompe chimiche industriali sono cruciali per la loro longevità ed efficienza. Le pompe chimiche si occupano spesso di fluidi altamente aggressivi, tra cui acidi, alcali, solventi e fanghi. Per resistere a queste sfide, l'involucro della pompa, le giranti, le guarnizioni e altri componenti interni devono essere realizzati con materiali che resistono alla corrosione e all'usura.

Acciaio inossidabile: comunemente usato nelle pompe chimiche a causa della sua resistenza alla corrosione e al calore. È resistente ma può essere più costoso di altri materiali.

Ghisa: spesso utilizzato per applicazioni meno aggressive, sebbene sia più suscettibile alla corrosione quando esposta a sostanze chimiche dure.

Il polipropilene (PP) e il fluoruro di polivinilidene (PVDF): questi materiali sono altamente resistenti a una vasta gamma di acidi e sostanze chimiche corrosive, rendendoli ideali per le pompe chimiche che si occupano di acidi o basi forti.

Hastelloy, titanio e altre leghe: per le sostanze chimiche più aggressive, le leghe specializzate vengono utilizzate per garantire danni chimici alla pompa. Questi materiali sono più costosi ma necessari per condizioni estreme.

La scelta del materiale corretto garantisce che la pompa mantenga l'integrità, riduce al minimo il degrado chimico e riduce la frequenza di sostituzioni o riparazioni.

Meccanismo di tenuta

Un sistema di tenuta adeguato è essenziale per il funzionamento sicuro delle pompe chimiche. Le perdite possono portare a situazioni pericolose, tra cui fuoriuscite chimiche, rischi di incendio e esposizione a materiali tossici. Esistono due tipi principali di guarnizioni nelle pompe chimiche:

Sigilli meccanici: questi sono il tipo più comune di guarnizione utilizzata nelle pompe industriali. Sono costituiti da una faccia di guarnizione rotante e una faccia stazionaria, che lavorano insieme per evitare perdite del fluido. Le guarnizioni meccaniche sono progettate per alta pressione e temperatura, offrendo una soluzione più affidabile per la gestione di sostanze chimiche corrosive.

Imballaggio delle ghiandole: a volte utilizzato nei sistemi a bassa pressione, le guarnizioni dell'imballaggio delle ghiandole funzionano comprimendo il materiale attorno all'albero per creare una guarnizione. Sebbene più facili da sostituire e meno costosi, non sono così efficaci nella gestione di pressioni più elevate o sostanze corrosive.

Entrambi i tipi di tenuta devono essere mantenuti regolarmente per evitare perdite e garantire il trasferimento sicuro dei fluidi. È necessaria un'ispezione regolare per garantire l'usura o le crepe, poiché un sigillo difettoso può causare perdite chimiche, portando a potenziali rischi ambientali o per la salute.

Controllo della portata

Il controllo preciso della portata è una delle caratteristiche più importanti delle pompe chimiche industriali. Molti processi richiedono quantità specifiche di sostanze chimiche da aggiungere a un sistema in momenti specifici. Per gestire questo, alcune pompe chimiche sono dotate di:

Drive a velocità variabile (VSD): questi consentono una regolazione dinamica della velocità della pompa, dando un controllo preciso sulle portate. Ciò è utile per i processi in cui i dosaggi chimici devono essere attentamente controllati.

Contatori di flusso e controller: i misuratori di flusso integrati possono monitorare la quantità di fluido che passa attraverso la pompa, mentre i controller di flusso regolano la velocità della pompa per garantire che la quantità corretta di fluido venga trasferita.

Per le applicazioni che richiedono un dosaggio esatto, come reazioni chimiche o trattamento delle acque reflue, le pompe con caratteristiche di controllo del flusso sono essenziali per mantenere una qualità del processo coerente.

Tipo di pompa

Esistono diversi tipi di pompe chimiche industriali, ciascuna progettata per gestire diversi tipi di sostanze chimiche, viscosità e portate. I tipi più comuni includono:

Pompe centrifughe: sono ampiamente utilizzate per liquidi a bassa viscosità. Si basano su giranti rotanti ad alta velocità per spostare il fluido. Sono in genere più adatti alle applicazioni in cui il fluido è relativamente basso di viscosità e i requisiti di pressione sono moderati.

Pompe del diaframma: queste pompe sono ideali per il trasferimento di sostanze chimiche pericolose o abrasive, in quanto sono pompe di spostamento positive. Possono gestire fluidi che contengono solidi o che sono sensibili alle forze di taglio e i loro diaframmi fungono da barriera per prevenire perdite.

Pompe peristaltiche: noti anche come pompe per tubo, sono eccellenti per la gestione di fluidi o fanghi altamente viscosi, nonché materiali chimici che possono contenere solidi. Il fluido viene spostato stringendo un tubo, che riduce il rischio di contaminazione e perdite.

Pompe di spostamento positive: queste pompe spostano un volume fisso di fluido ad ogni corsa. Sono ideali per liquidi o applicazioni ad alta viscosità che richiedono un flusso preciso e costante.

Ogni tipo di pompa offre vantaggi distinti e la scelta migliore dipende dalla natura della sostanza chimica, dalla portata richiesta e da altri vincoli di sistema.

Funzioni di pompe chimiche industriali

Trasferimento chimico

La funzione principale di una pompa chimica industriale è quella di trasferire fluidi da una posizione all'altra. Questi fluidi possono essere trasferiti tra serbatoi di stoccaggio, reattori o sistemi di elaborazione e la pompa deve farlo senza contaminare le sostanze chimiche o causare sversamenti. Una buona pompa industriale garantisce un trasferimento sicuro, continuo ed efficiente minimizza i tempi di inattività.

Misurazione e dosaggio accurati

In molte applicazioni, in particolare nelle industrie farmaceutiche, di trasformazione alimentare e chimica, il preciso dosaggio delle sostanze chimiche è cruciale per la qualità e la sicurezza del prodotto finale. Le pompe chimiche possono essere dotate di caratteristiche di misurazione, consentendo all'operatore di iniettare con precisione la quantità corretta di sostanze chimiche in un sistema, garantendo l'uniformità nel processo di produzione.

Pompe di dosaggio chimico: queste pompe sono progettate per un'elevata precisione, spesso utilizzando un sistema a pistone o diaframma per iniettare quantità precise di sostanze chimiche, in particolare nel trattamento delle acque o nella produzione farmaceutica.

Manutenzione della pressione

Alcuni processi chimici richiedono condizioni di pressione specifiche per funzionare correttamente. Le pompe mantengono la pressione necessaria all'interno del sistema, garantendo che i fluidi si muovano senza intoppi attraverso tubi, valvole e reattori. Queste pompe sono in genere dotate di sistemi di monitoraggio della pressione per rilevare eventuali deviazioni dalla pressione desiderata e regolare il flusso secondo necessità.

Sicurezza e prevenzione delle perdite

La sicurezza è una priorità assoluta nelle industrie che si occupano di sostanze chimiche pericolose. Le pompe industriali progettate per questi ambienti in genere dispongono di doppie guarnizioni meccaniche, in involucri di contenimento e sistemi avanzati di rilevamento delle perdite. Ciò garantisce che qualsiasi potenziale perdita sia contenuta e non porti a pericolose fuoriuscite o esposizione.

Suggerimenti per la manutenzione per le pompe chimiche industriali

Ispezione regolare di sigilli e guarnizioni

Le guarnizioni e le guarnizioni sono la prima linea di difesa contro le perdite. Nel tempo, queste parti possono degradarsi a causa dell'esposizione chimica, della temperatura estremi o dell'usura meccanica. Ispezionare regolarmente per segni di danno, usura o corrosione. La sostituzione di guarnizioni e guarnizioni usurate può prontamente prevenire costose riparazioni e rischi ambientali.

Monitorare la portata e la pressione

Le variazioni della portata o della pressione possono indicare problemi come blocchi, giranti usurati o compagnie aeree. Il monitoraggio regolare garantisce che eventuali problemi vengano rilevati presto prima di portare a guasti alle attrezzature. Utilizzare sistemi di monitoraggio digitale o indicatori manuali per tenere traccia delle prestazioni e identificare anomalie.

Pulire e lubrificare regolarmente

Le pompe chimiche possono accumulare residui, detriti e sedimenti dalle sostanze chimiche che gestiscono. La pulizia periodica è essenziale per rimuovere gli accumuli che possono intasare il sistema e influenzare le prestazioni della pompa. Inoltre, la lubrificazione delle parti in movimento (come cuscinetti e alberi) impedisce un'usura eccessiva e garantisce un funzionamento regolare.

Verificare la cavitazione

La cavitazione si verifica quando la pressione all'interno della pompa scende sotto la pressione del vapore del liquido, portando alla formazione di bolle di vapore. Queste bolle possono implodere, danneggiando la pompa. Se noti rumori insoliti, vibrazioni o un calo delle prestazioni, potrebbe indicare la cavitazione. Controlli regolari e regolazioni al sistema possono aiutare a prevenire questo problema.

Ispezionare i cuscinetti e l'allineamento dell'albero

I cuscinetti supportano le parti rotanti della pompa e il disallineamento può portare a usura eccessiva, surriscaldamento e eventuali guasti. Verificare periodicamente vibrazioni o rumore e assicurarsi che l'albero sia correttamente allineato. Il disallineamento può essere causato dall'usura, quindi è importante sostituire i cuscinetti a intervalli regolari.

Eseguire controlli di compatibilità fluidi regolari

I fluidi possono degradare i materiali nella pompa nel tempo. Rivedere periodicamente la compatibilità chimica tra i materiali della pompa e i fluidi gestiti. Ciò può impedire guasti imprevisti a causa di un guasto del materiale.

Monitorare la temperatura e le vibrazioni

Temperatura o vibrazione eccessive può segnalare che qualcosa non va nella pompa. Se la pompa funziona più calda del solito o vibrante più del previsto, verificare i problemi meccanici o una condizione di sovraccarico. Il monitoraggio di questi parametri può fornire avvertimenti precoci di potenziali problemi.

Tieni a portata di mano i pezzi di ricambio

Alcune parti della pompa sono soggette a usura, tra cui guarnizioni, guarnizioni e cuscinetti. Mantenere uno stock di queste parti garantisce che è possibile sostituire rapidamente i componenti usurati e ridurre al minimo i tempi di inattività.

Attività di manutenzione del documento

La corretta documentazione delle attività di manutenzione ti aiuta a tenere traccia delle prestazioni della pompa e a individuare problemi ricorrenti. Fornisce inoltre preziose approfondimenti per la risoluzione dei problemi e ti assicura di seguire il programma di manutenzione consigliato.

Consapevolezza e consapevolezza dell'operatore

L'adeguata formazione dell'operatore garantisce che le pompe siano gestite correttamente. Gli operatori dovrebbero comprendere le procedure di avvio, chiusura e emergenza corrette, nonché come risolvere i problemi comuni. Gli operatori ben addestrati hanno meno probabilità di commettere errori che potrebbero causare danni o tempi di inattività.

.jpg)

TOP

TOP