Pompe industriali sono parte integrante dei moderni processi produttivi. Svolgono la funzione cruciale di trasportare liquidi, gas e fanghi all'interno di vari settori. Senza queste pompe, molte operazioni nei settori chimico, farmaceutico, alimentare e in altri settori industriali cesserebbero di esistere.

1. Garantire un trasporto efficiente dei fluidi

Le pompe industriali sono principalmente responsabili del trasporto di fluidi all'interno dei sistemi di produzione. Che si tratti di spostare prodotti chimici, oli, fanghi o acqua, le pompe forniscono il flusso e la pressione necessari per trasportare materiali da una fase all'altra del processo di produzione. In settori quali la produzione chimica, il petrolio e il gas o la lavorazione alimentare, il flusso continuo di materiali è fondamentale per la produttività e la stabilità del processo.

Importanza del trasporto di fluidi

In molte operazioni di produzione, il trasporto regolare dei fluidi garantisce che le materie prime vengano lavorate in modo tempestivo, con conseguente miglioramento della produttività e della produzione. Le pompe sono progettate per spostare grandi volumi di fluido a varie portate, il che è essenziale per le industrie in cui è necessario un controllo preciso sul volume e sulla velocità del trasporto del fluido. Ad esempio, nella lavorazione chimica, è necessario controllare accuratamente il flusso dei reagenti per garantire le reazioni chimiche corrette e prevenire situazioni pericolose.

Il trasporto dei fluidi è essenziale per la miscelazione, la miscelazione o il raffreddamento dei materiali. Ad esempio, nell'industria farmaceutica, le pompe garantiscono che i liquidi vengano miscelati correttamente per formare composti medicinali o vaccini, con un dosaggio preciso richiesto per formulazioni accurate.

2. Migliorare l'automazione dei processi

Il ruolo delle pompe industriali nell’automazione dei processi non può essere sopravvalutato. La produzione moderna fa molto affidamento sull’automazione per semplificare la produzione, ridurre i costi di manodopera e migliorare la coerenza. Le pompe, in particolare quelle integrate in sistemi automatizzati, regolano e controllano il flusso dei fluidi sulla base di dati in tempo reale. Ciò significa che le pompe sono in grado di regolare le proprie portate o pressioni in base alle esigenze del sistema senza richiedere l'intervento manuale.

Il ruolo delle pompe automatizzate nella produzione

Le pompe automatizzate possono aumentare significativamente l’efficienza delle operazioni di produzione. Attraverso l'integrazione con sensori e sistemi di controllo, le pompe possono monitorare parametri quali pressione, portata e temperatura, garantendo che il sistema funzioni in condizioni ottimali. I sistemi automatizzati possono anche avvisare gli operatori di irregolarità o guasti, consentendo la manutenzione predittiva e riducendo il rischio di guasti alle apparecchiature.

Ad esempio, in un impianto di imbottigliamento, le pompe possono essere automatizzate per misurare e fornire con precisione una determinata quantità di liquido a ciascuna bottiglia sulla linea di produzione. Regolando la portata in tempo reale in base al livello di riempimento di ciascuna bottiglia, il sistema riduce al minimo gli sprechi e massimizza la produttività.

Inoltre, le pompe intelligenti stanno diventando sempre più parte dell’infrastruttura dell’Internet delle cose (IoT) negli ambienti industriali. Con le pompe abilitate per l’IoT, i produttori possono monitorare le prestazioni delle pompe da remoto, monitorare il consumo di energia ed eseguire la diagnostica per migliorare l’efficienza complessiva del sistema.

3. Fornire sistemi di raffreddamento affidabili

Il raffreddamento è un componente critico in molti processi industriali, soprattutto in settori quali la lavorazione dei metalli, la produzione di energia e la produzione di componenti elettronici. Le pompe industriali sono responsabili della circolazione di fluidi di raffreddamento come acqua o olio per regolare la temperatura di macchinari, reattori e apparecchiature di produzione. In assenza di queste pompe, i macchinari potrebbero surriscaldarsi, causando ritardi nella produzione, guasti al sistema o addirittura situazioni pericolose.

Come funzionano i sistemi di raffreddamento con le pompe

Nei processi produttivi che coinvolgono macchinari ad alta temperatura, le pompe fanno circolare i fluidi refrigeranti per assorbire il calore in eccesso e trasferirlo lontano dai macchinari. Ad esempio, nell'industria della lavorazione dei metalli, le pompe di raffreddamento garantiscono che i pezzi metallici non si surriscaldino durante i processi di stampaggio, forgiatura o fusione. Allo stesso modo, nelle centrali elettriche, le pompe di raffreddamento fanno circolare l’acqua attraverso gli scambiatori di calore per prevenire il surriscaldamento di generatori e turbine.

L'affidabilità nei sistemi di raffreddamento è fondamentale. Le pompe di questi sistemi sono progettate per gestire temperature elevate e mantenere portate costanti per garantire un raffreddamento continuo, anche durante i periodi di funzionamento intenso. Le pompe di livello industriale utilizzate per il raffreddamento spesso includono caratteristiche come materiali resistenti alla corrosione e capacità di alta pressione per resistere a condizioni operative estreme.

4. Facilitare il trattamento chimico e delle acque reflue

In qualsiasi processo produttivo industriale, il trattamento delle acque reflue e degli effluenti è essenziale per il rispetto delle normative ambientali. Le pompe industriali sono parte integrante di questo processo, consentendo il trasporto di liquidi di scarto, prodotti chimici e liquami agli impianti di trattamento. Queste pompe sono progettate specificatamente per movimentare materiali pericolosi, corrosivi o abrasivi che altrimenti sarebbero difficili o impossibili da trasportare utilizzando pompe convenzionali.

Trattamento delle acque reflue e movimentazione di prodotti chimici

In settori quali la raffinazione del petrolio, la lavorazione chimica e la produzione alimentare, le acque reflue e i prodotti chimici sono sottoprodotti che devono essere trattati prima di essere rilasciati nell’ambiente. Le pompe industriali facilitano il movimento di questi sottoprodotti verso gli impianti di trattamento, dove vengono filtrati, neutralizzati o trattati per soddisfare gli standard ambientali.

Ad esempio, in un impianto di trattamento delle acque reflue, le pompe spostano l'acqua e i liquami dalle varie fasi del processo di trattamento, come l'aerazione, la filtrazione e il dosaggio di prodotti chimici. Le pompe per la movimentazione di prodotti chimici sono fondamentali anche nelle industrie in cui vengono utilizzate sostanze chimiche pericolose. Le pompe devono essere resistenti alla corrosione, all'abrasione e alle variazioni di pressione per trasportare in sicurezza sostanze pericolose.

5. Miglioramento della sicurezza operativa

Le pompe industriali svolgono un ruolo importante nel migliorare la sicurezza nelle operazioni di produzione. In molti casi, le pompe vengono utilizzate per trasferire liquidi, gas o fanghi pericolosi. Ad esempio, nell’industria del petrolio e del gas, le pompe vengono utilizzate per trasportare petrolio greggio o gas naturale, che sono altamente infiammabili. Allo stesso modo, nella produzione chimica, le pompe spostano sostanze chimiche pericolose che potrebbero comportare rischi per i lavoratori se maneggiate in modo improprio.

Caratteristiche di sicurezza delle pompe industriali

Per garantire la sicurezza, le pompe industriali sono progettate con varie caratteristiche di sicurezza. Motori antideflagranti , valvole limitatrici di pressione , e sistemi di rilevamento perdite sono caratteristiche comuni che prevengono gli infortuni e proteggono i lavoratori. Queste pompe sono costruite per gestire materiali ad alta pressione e alta temperatura, garantendo che possano funzionare senza rischio di guasto. Le pompe che gestiscono fluidi infiammabili o tossici sono spesso dotate di caratteristiche come guarnizioni, scambiatori di calore e meccanismi di spegnimento automatico per prevenire fuoriuscite e perdite.

Caratteristiche di sicurezza comuni nelle pompe industriali

| Funzionalità di sicurezza | Descrizione |

|---|---|

| Motori antideflagranti | Motori progettati per funzionare senza provocare scintille o incendi. |

| Valvole limitatrici di pressione | Rilascia automaticamente la pressione per evitare guasti o rotture della pompa. |

| Sistemi di rilevamento perdite | Sensori che rilevano perdite e avvisano gli operatori per prevenire fuoriuscite. |

| Sistemi di protezione delle guarnizioni | Prevenire la dispersione di materiali pericolosi nell'ambiente. |

6. Sostenere l'efficienza energetica

L’efficienza energetica è una preoccupazione crescente nel settore manifatturiero e le pompe industriali sono in prima linea in questi sforzi. Le pompe spesso consumano una parte significativa dell'energia nei processi industriali e l'ottimizzazione delle loro prestazioni può portare a notevoli risparmi sui costi. Le pompe moderne sono progettate per essere efficienti dal punto di vista energetico, garantendo che funzionino con un consumo energetico minimo pur mantenendo prestazioni elevate.

Come le pompe contribuiscono al risparmio energetico

Un modo in cui le pompe contribuiscono all’efficienza energetica è attraverso gli azionamenti a velocità variabile (VSD). I VSD regolano la velocità del motore della pompa in base alla portata richiesta, consentendo un notevole risparmio energetico. Funzionando alla velocità ottimale per l'attività da svolgere, le pompe utilizzano meno energia e riducono il consumo energetico complessivo.

Inoltre, anche i progressi nella progettazione delle pompe, come l’uso di materiali a basso attrito e design delle giranti più efficienti, hanno contribuito al risparmio energetico. Quando le pompe sono ben mantenute e funzionano alla massima efficienza, aiutano a ridurre i costi energetici e contribuiscono a pratiche di produzione più sostenibili.

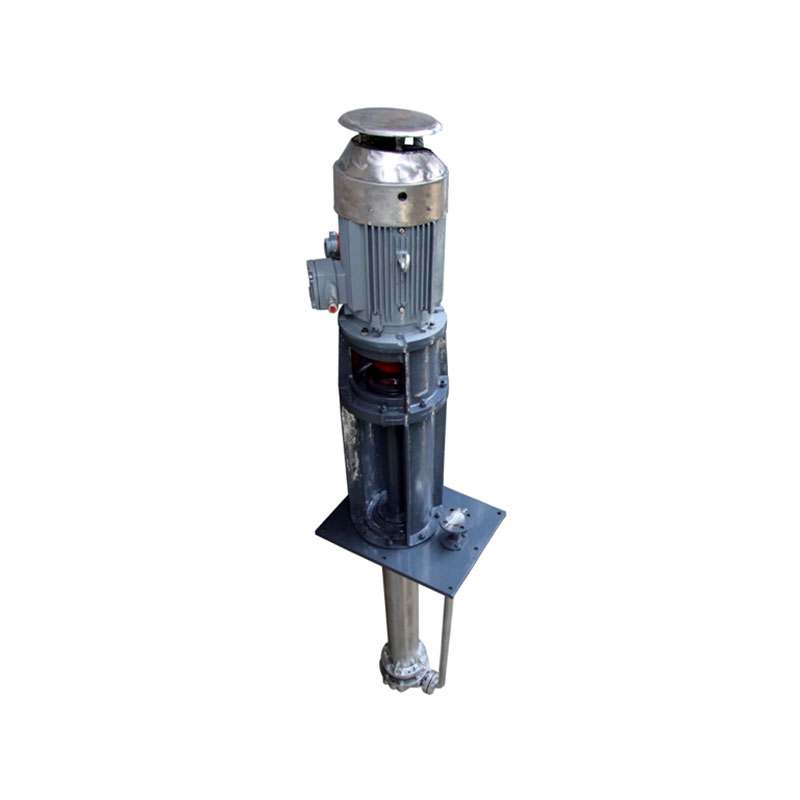

7. Soluzioni personalizzate per diverse applicazioni

La versatilità delle pompe industriali consente loro di essere personalizzate per un'ampia varietà di applicazioni produttive. Settori diversi hanno requisiti unici a seconda dei materiali da lavorare, delle condizioni operative e dei risultati desiderati. Le pompe industriali possono essere progettate per gestire fluidi con caratteristiche specifiche come viscosità, temperatura o corrosività, garantendo che ogni applicazione venga affrontata con una soluzione su misura.

Pompe su misura per esigenze specifiche

Ad esempio, nel settore della trasformazione alimentare, le pompe sono progettate per gestire liquidi di qualità alimentare senza contaminazioni. Queste pompe sono costruite con materiali atossici e resistenti alla corrosione per garantire che il prodotto rimanga sicuro e di alta qualità. Allo stesso modo, nell’industria mineraria, le pompe per liquami vengono utilizzate per trasportare miscele spesse di acqua e minerale. Queste pompe sono progettate per resistere all'abrasività e all'elevata viscosità del materiale da spostare.

Le pompe personalizzate consentono inoltre ai produttori di ottimizzare le proprie linee di produzione garantendo che le pompe siano dimensionate correttamente per le proprietà specifiche del fluido e le portate richieste. Ciò riduce al minimo il consumo di energia e l'usura delle apparecchiature, prolungando in definitiva la durata sia della pompa che dell'intero sistema.

.jpg)

TOP

TOP